Come funziona il sistema di pellettizzazione con estrusore a vite controllare il diametro e la forma dei pellet?

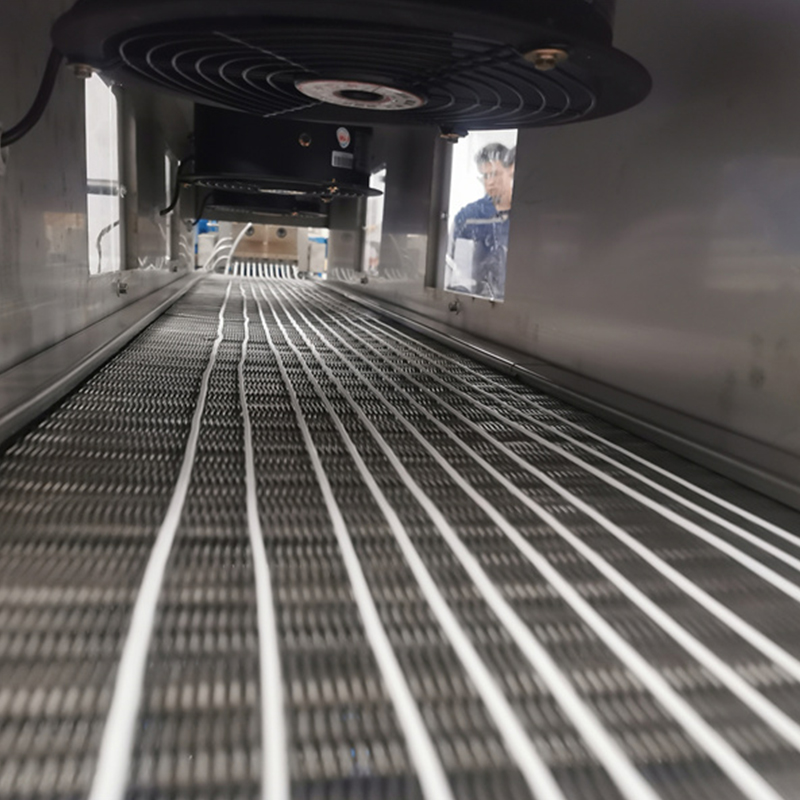

Il diametro dei pellet è determinato principalmente dall'apertura della filiera installata all'estremità dell'estrusore. La filiera è provvista di una serie di fori uniformemente distribuiti attraverso i quali il materiale viene estruso e tagliato in pellet. Pertanto, regolando il diametro dei fori sulla filiera, è possibile controllare direttamente il diametro dei pellet. Aumentando la velocità della vite o aumentando la velocità di avanzamento si aumenterà la velocità di estrusione del materiale quando l'apertura della filiera rimane invariata, il che potrebbe causare l'allungamento dei pellet prima del taglio, aumentando così la lunghezza del pellet, mentre il diametro potrebbe rimanere invariato o leggermente diminuire. Pertanto, la velocità di estrusione deve essere regolata in base alla dimensione del pellet target. I pellet possono essere tagliati mediante taglio a lama raffreddata ad acqua, taglio a lama calda o taglio a lama rotante. La posizione, la velocità e la pressione del dispositivo di taglio devono essere controllate con precisione per garantire che i pellet vengano tagliati nella posizione appropriata per ottenere un diametro uniforme del pellet.

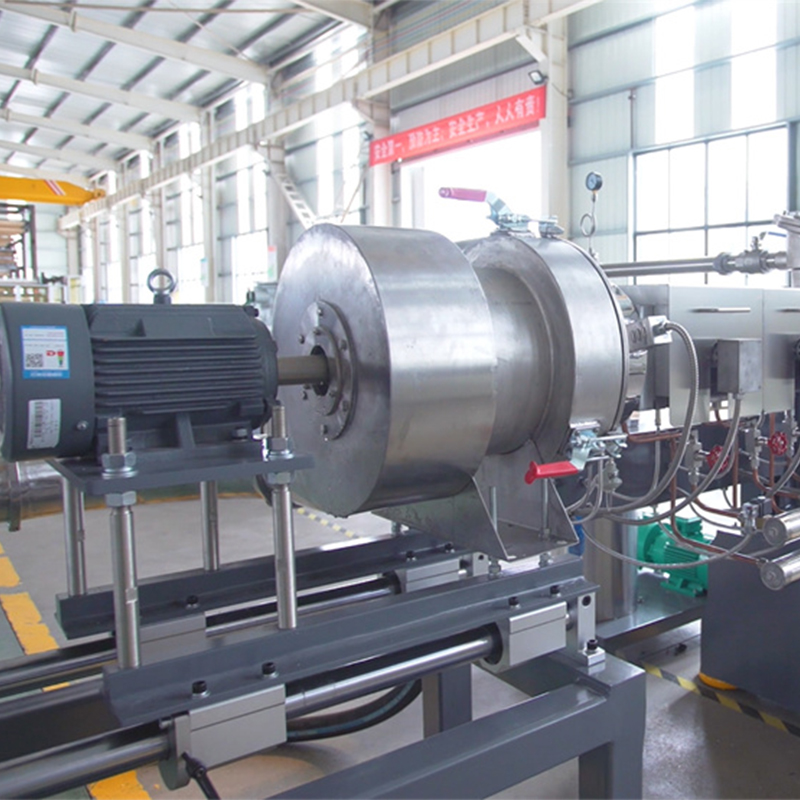

La geometria e la configurazione della vite hanno un'influenza importante sui processi di miscelazione, plastificazione ed estrusione del materiale. Modificando la forma della filettatura, il passo, la combinazione degli elementi della vite, ecc., è possibile regolare il modello di flusso e la pressione di estrusione del materiale, influenzando così la forma dei pellet. Ad esempio, l'utilizzo di elementi a vite con capacità di miscelazione più elevate può migliorare l'uniformità del materiale e contribuire a formare una forma delle particelle più regolare. Sebbene la matrice controlli principalmente il diametro delle particelle, la sua forma può anche avere qualche effetto sulla forma finale delle particelle. Ad esempio, l'utilizzo di una forma speciale del foro può produrre particelle non rotonde. Questo effetto è solitamente piccolo e deve essere coordinato con altri fattori.

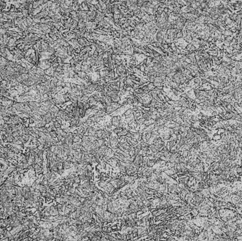

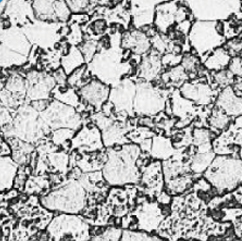

Anche le caratteristiche fisiche e chimiche del materiale possono influenzare la forma delle particelle. Ad esempio, i materiali ad alta viscosità possono avere maggiori probabilità di formare particelle di forma allungata durante l'estrusione, mentre i materiali a bassa viscosità possono formare particelle più corte. Pertanto, quando si seleziona un sistema di pellettizzazione con estrusore a vite, è necessario considerare le caratteristiche del materiale e regolare di conseguenza l'attrezzatura e i parametri di processo. La viscosità è una misura della resistenza del materiale al flusso e influenza direttamente il comportamento del flusso del materiale nell'estrusore a vite e la sua forma dopo l'estrusione. I materiali ad alta viscosità richiedono forze di taglio e pressione maggiori per fluire durante l'estrusione, il che può causare uno stiramento del materiale nell'orifizio di estrusione per formare particelle allungate. Al contrario, i materiali a bassa viscosità hanno maggiori probabilità di essere estrusi in una forma più corta.

Oltre alle proprietà fisiche e chimiche del materiale, anche altri parametri di processo come la velocità della vite, la velocità di avanzamento, la distribuzione della temperatura del cilindro, la pressione di estrusione, ecc. hanno un'influenza importante sulla forma delle particelle. Questi parametri devono essere coordinati tra loro per formare la migliore combinazione per garantire che il materiale sia completamente plastificato e miscelato durante il processo di estrusione, evitando al tempo stesso un eccessivo allungamento o deformazione a taglio.

Il sistema di granulazione dell'estrusore a vite controlla il diametro e la forma delle particelle attraverso la progettazione del modello, il controllo della velocità di estrusione, la regolazione del meccanismo di interruzione e l'ottimizzazione dei parametri della vite e del processo. Nelle applicazioni pratiche sono necessarie regolazioni e ottimizzazioni flessibili in base ai materiali specifici e alle esigenze di produzione.