Linea di produzione di pellettizzazione di plastica di ingegneria Conoscenza del settore

Come funziona il Linea di produzione di pellettizzazione di plastica di ingegneria ottenere una colorazione e una modifica efficace dei polimeri?

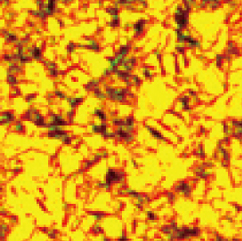

Il processo per ottenere una colorazione e modifica efficiente dei polimeri nella linea di produzione di pellettizzazione di tecnopolimeri richiede la selezione di pigmenti e additivi adatti al substrato polimerico. Questi pigmenti dovrebbero avere una buona disperdibilità, resistenza agli agenti atmosferici e stabilità per garantire che il colore rimanga coerente durante la lavorazione e l'uso. Allo stesso tempo, aggiungere quantità adeguate di disperdenti, agenti bagnanti e altri additivi necessari per migliorare l'effetto di dispersione del pigmento nel polimero. Attraverso prove ripetute e aggiustamenti del rapporto della formula, si trova il miglior rapporto tra pigmento e substrato polimerico. Se necessario, è possibile utilizzare metodi come la miscelazione di masterbatch, la condivisione di pigmenti in polvere e masterbatch e la combinazione cromatica di più pigmenti per ottenere l'effetto colorante ideale.

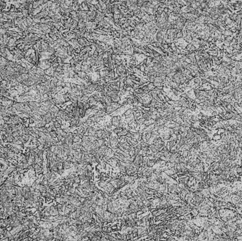

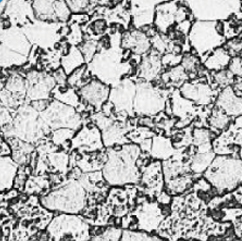

Prima che il pigmento e il substrato polimerico vengano immessi nella linea di produzione di granulazione, di solito è necessaria un'operazione di premiscelazione. Questo passaggio aiuta a disperdere inizialmente le particelle di pigmento e a ridurre le irregolarità del colore nella lavorazione successiva. L'estrusore bivite è un'attrezzatura fondamentale per ottenere una colorazione efficiente dei polimeri. La sua struttura a vite unica e gli elementi di miscelazione possono generare forti forze di taglio e trazione per disperdere e miscelare completamente le particelle di pigmento nel polimero fuso. L'effetto di miscelazione può essere ulteriormente ottimizzato regolando parametri quali velocità della vite e temperatura.

Il design della vite dell'estrusore bivite è importante per l'effetto colorante. L'uso di viti barriera/miscelatrici può potenziare l'effetto di miscelazione e migliorare l'uniformità della dispersione dei pigmenti nel polimero. L'aggiunta di miscelatori statici ad alcune parti dell'estrusore può migliorare ulteriormente l'effetto di miscelazione. I miscelatori statici, grazie al design esclusivo del canale di flusso, consentono di dividere, riorganizzare e rimescolare la massa fusa più volte durante il processo di flusso, ottenendo così una colorazione più uniforme.

Durante il processo di stampaggio per estrusione, per l'effetto colorante è importante il controllo accurato della temperatura del cilindro e dello stampo. Una temperatura troppo alta può causare la decomposizione o lo scolorimento del pigmento, mentre una temperatura troppo bassa può influenzarne la dispersione. Nello stampaggio a iniezione, una corretta regolazione della velocità di iniezione può migliorare la fluidità e l'effetto di miscelazione della massa fusa, migliorando così l'uniformità della colorazione. L'impostazione della contropressione influenzerà anche l'effetto di miscelazione e l'uniformità di colorazione della massa fusa. Aumentando adeguatamente la contropressione è possibile migliorare la forza di taglio e l'effetto di miscelazione del materiale fuso, ma una contropressione troppo elevata può causare il surriscaldamento del materiale fuso o aumentare l'usura dell'attrezzatura.

Il fuso plastico estruso subisce successive fasi di lavorazione quali raffreddamento, pellettizzazione ed essiccazione per ottenere infine particelle plastiche con colorazione uniforme. In queste fasi, condizioni come temperatura e umidità devono essere rigorosamente controllate per evitare problemi come il cambiamento di colore o l'adesione delle particelle.

La linea di produzione di pellettizzazione di tecnopolimeri raggiunge un'efficiente modifica della colorazione dei polimeri attraverso gli effetti completi di una progettazione precisa della formula, del controllo dell'uniformità della miscelazione, dell'ottimizzazione delle prestazioni delle apparecchiature e della regolazione dei parametri di processo.